総合設備効率 (OEE) は、生産設備のパフォーマンスを測定する最良の方法の 1 つです。 OEE を計算するためのモバイル アプリがあれば、作業が簡単になります。

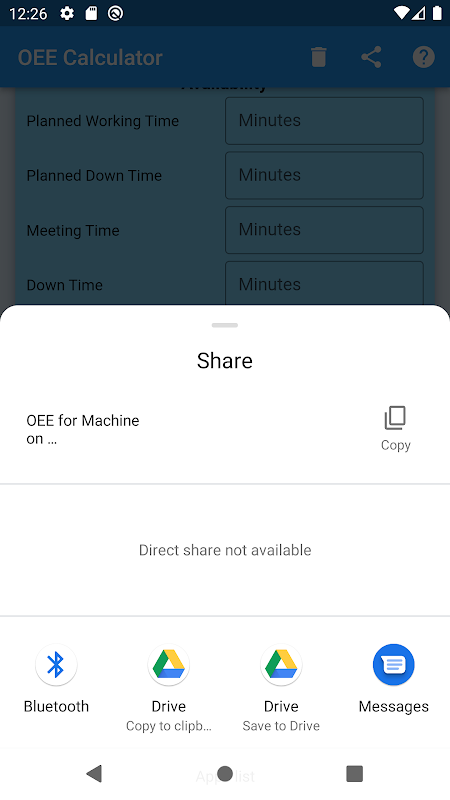

共有 OEE はメッセージング、メール、Viber などを使用しています

上部の共有ボタンを使用してくださいOEE を共有します。携帯電話がサポートする任意の方法を使用して、OEE データ (画面上で利用可能) を共有できるようになります。 (電子メール、SMS、Viber など)

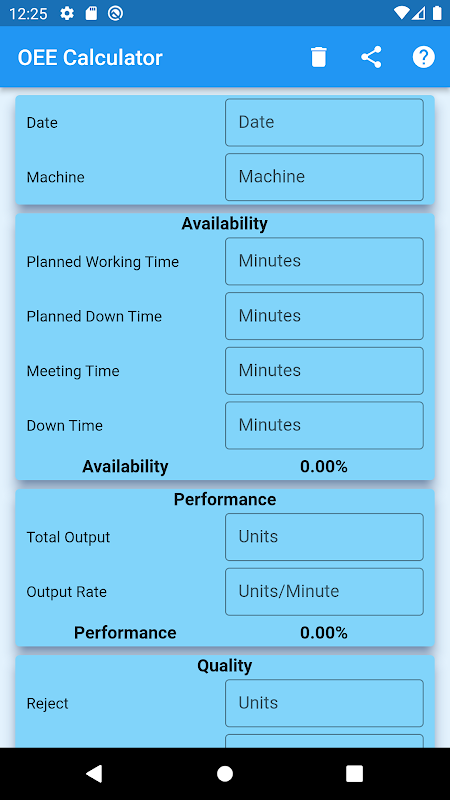

OEE 計算ツールの使用方法

すべての「時間」値は分単位である必要があることに注意してください。

合計出力であることに注意してください。時間当たりの生産量、不合格と再加工では同じ測定値を使用する必要があります。 (総生産量を kg で表示し、不合格をリットルで表示しないでください。どちらも kg またはリットルで指定する必要があります)

日付

< /p>

データが属する日付を選択してください

マシン

マシンの名前を入力してくださいデータが送信されるマシン/ライン

計画稼働時間

これは、計画を含む機械/ラインが稼働する時間です。内訳と集合時間。食事の時間とティータイムをあなたの興味として考慮することができます。計画稼働時間に食事やお茶の時間が含まれる場合は、計画ダウンタイムに追加してください。

計画ダウンタイム

計画稼働時間に含まれる任意の時間を入力しますが、OEE の計算時間を除外する必要があります。予防メンテナンス、昼食、ティータイム(計画作業時間に含まれる場合)は例です。

会議時間

会議がある場合は、そこにかかる時間をここに入力します。 (今回も OEE の計算時に考慮していません)

ダウンタイム

発生したダウンタイムを入力してください

可用性

可用性係数は以下を使用して計算されます。式

可用性 % = (計画稼働時間 – 計画ダウンタイム – 会議時間 – ダウンタイム) *100 / (計画稼働時間 – 計画ダウンタイム – ミーティング時間)

総生産高

期間中の総生産高を入力します。これには、拒否されたアイテムと再加工されたアイテムが含まれます。

生産率

ここに標準値を入力します。ここに 1 分あたりの出力を入力します。

パフォーマンス

パフォーマンス係数は、以下の式を使用して計算されます。

パフォーマンス % = (総生産高 / 1 時間あたりの生産高) * 100 / (計画稼働時間 – 計画停止時間 – 会議時間 – 停止時間)

拒否

期間中の拒否数量を入力します。

やり直し

期間中のやり直し数量を入力します。

< /p>

品質

品質係数は以下を使用して計算されます式

品質 % = (総生産量 – 拒否 – リワーク) *100 / 総生産量

データを入力すると、可用性、パフォーマンス、品質を計算するためのデータがある場合、アプリはそれらを計算します。数値以外の値を入力すると、エラー メッセージが表示されます。すべてのデータを入力したら、共有ボタンを使用して他の人と共有できます。 [クリア] ボタンを使用してデータをクリアできます。

導入

総合設備効率 (OEE) 計算ツールは、メーカーが生産プロセスを最適化し、ダウンタイムを最小限に抑え、生産量を最大化できるようにする貴重なツールです。可用性、パフォーマンス、品質などの要素を考慮して、製造装置の効率を測定する包括的な指標である OEE を計算します。

主な特長

* データ収集: 計算機は、機械の稼働時間、ダウンタイム、生産高、品質欠陥に関するデータを収集します。

* リアルタイム監視: OEE とその要因をリアルタイムで監視し、メーカーが非効率性を迅速に特定して対処できるようにします。

* 傾向分析: この計算ツールは OEE の傾向を長期にわたって追跡し、メーカーが改善すべき領域を特定し、実施された変更の有効性を評価するのに役立ちます。

* カスタマイズ可能な設定: メーカーは、シフト期間、ダウンタイム カテゴリ、品質基準などのパラメーターをカスタマイズして、特定の生産プロセスに合わせることができます。

* 詳細なレポート: 計算機は、OEE のパフォーマンス、ダウンタイム分析、品質管理に関する洞察を提供する詳細なレポートを生成します。

OEE 計算ツールを使用する利点

* 生産性の向上: ボトルネックを特定して排除することで、メーカーは装置の稼働率を高め、生産量を増やすことができます。

* ダウンタイムの削減: この計算ツールは、メーカーがダウンタイムの原因を特定し、その影響を最小限に抑えるための戦略を開発するのに役立ちます。

* 品質の向上: 品質上の欠陥を監視することで、メーカーは品質の問題を特定して対処できるため、スクラップややり直しの削減につながります。

* 競争力の強化:生産の最適化による効率を高めることで、メーカーはより低コストで高品質の製品を提供することで競争力を得ることができます。

* 情報に基づいた意思決定: 計算機が提供する詳細なレポートと傾向分析により、メーカーは生産プロセスを改善するためにデータに基づいた意思決定を行うことができます。

実装とベストプラクティス

* データの精度: 信頼性の高い OEE 結果を得るために、正確なデータ収集を保証します。

* 定期監視: OEE を定期的に監視して、パフォーマンスの逸脱を特定して対処します。

* 根本原因分析: ダウンタイムと品質問題の根本原因を調査し、効果的な解決策を開発します。

* 継続的改善: OEE を継続的改善イニシアチブのベースラインとして使用し、生産性の向上と非効率の最小化を目指します。

* 従業員の参加: OEE 改善プロセスに従業員を参加させ、オーナーシップを育み、変化を推進します。

結論

OEE カリキュレーターは、生産プロセスを最適化し、優れた運用を実現しようとしているメーカーにとって不可欠なツールです。この計算ツールは、包括的な OEE 測定、リアルタイム監視、および詳細なレポートを提供することで、メーカーが非効率を特定して対処し、機器のパフォーマンスを向上させ、最終的には世界市場での競争力を強化できるようにします。

総合設備効率 (OEE) は、生産設備のパフォーマンスを測定する最良の方法の 1 つです。 OEE を計算するためのモバイル アプリがあれば、作業が簡単になります。

共有 OEE はメッセージング、メール、Viber などを使用しています

上部の共有ボタンを使用してくださいOEE を共有します。携帯電話がサポートする任意の方法を使用して、OEE データ (画面上で利用可能) を共有できるようになります。 (電子メール、SMS、Viber など)

OEE 計算ツールの使用方法

すべての「時間」値は分単位である必要があることに注意してください。

合計出力であることに注意してください。時間当たりの生産量、不合格と再加工では同じ測定値を使用する必要があります。 (総生産量を kg で表示し、不合格をリットルで表示しないでください。どちらも kg またはリットルで指定する必要があります)

日付

< /p>

データが属する日付を選択してください

マシン

マシンの名前を入力してくださいデータが送信されるマシン/ライン

計画稼働時間

これは、計画を含む機械/ラインが稼働する時間です。内訳と集合時間。食事の時間とティータイムをあなたの興味として考慮することができます。計画稼働時間に食事やお茶の時間が含まれる場合は、計画ダウンタイムに追加してください。

計画ダウンタイム

計画稼働時間に含まれる任意の時間を入力しますが、OEE の計算時間を除外する必要があります。予防メンテナンス、昼食、ティータイム(計画作業時間に含まれる場合)は例です。

会議時間

会議がある場合は、そこにかかる時間をここに入力します。 (今回も OEE の計算時に考慮していません)

ダウンタイム

発生したダウンタイムを入力してください

可用性

可用性係数は以下を使用して計算されます。式

可用性 % = (計画稼働時間 – 計画ダウンタイム – 会議時間 – ダウンタイム) *100 / (計画稼働時間 – 計画ダウンタイム – ミーティング時間)

総生産高

期間中の総生産高を入力します。これには、拒否されたアイテムと再加工されたアイテムが含まれます。

生産率

ここに標準値を入力します。ここに 1 分あたりの出力を入力します。

パフォーマンス

パフォーマンス係数は、以下の式を使用して計算されます。

パフォーマンス % = (総生産高 / 1 時間あたりの生産高) * 100 / (計画稼働時間 – 計画停止時間 – 会議時間 – 停止時間)

拒否

期間中の拒否数量を入力します。

やり直し

期間中のやり直し数量を入力します。

< /p>

品質

品質係数は以下を使用して計算されます式

品質 % = (総生産量 – 拒否 – リワーク) *100 / 総生産量

データを入力すると、可用性、パフォーマンス、品質を計算するためのデータがある場合、アプリはそれらを計算します。数値以外の値を入力すると、エラー メッセージが表示されます。すべてのデータを入力したら、共有ボタンを使用して他の人と共有できます。 [クリア] ボタンを使用してデータをクリアできます。

導入

総合設備効率 (OEE) 計算ツールは、メーカーが生産プロセスを最適化し、ダウンタイムを最小限に抑え、生産量を最大化できるようにする貴重なツールです。可用性、パフォーマンス、品質などの要素を考慮して、製造装置の効率を測定する包括的な指標である OEE を計算します。

主な特長

* データ収集: 計算機は、機械の稼働時間、ダウンタイム、生産高、品質欠陥に関するデータを収集します。

* リアルタイム監視: OEE とその要因をリアルタイムで監視し、メーカーが非効率性を迅速に特定して対処できるようにします。

* 傾向分析: この計算ツールは OEE の傾向を長期にわたって追跡し、メーカーが改善すべき領域を特定し、実施された変更の有効性を評価するのに役立ちます。

* カスタマイズ可能な設定: メーカーは、シフト期間、ダウンタイム カテゴリ、品質基準などのパラメーターをカスタマイズして、特定の生産プロセスに合わせることができます。

* 詳細なレポート: 計算機は、OEE のパフォーマンス、ダウンタイム分析、品質管理に関する洞察を提供する詳細なレポートを生成します。

OEE 計算ツールを使用する利点

* 生産性の向上: ボトルネックを特定して排除することで、メーカーは装置の稼働率を高め、生産量を増やすことができます。

* ダウンタイムの削減: この計算ツールは、メーカーがダウンタイムの原因を特定し、その影響を最小限に抑えるための戦略を開発するのに役立ちます。

* 品質の向上: 品質上の欠陥を監視することで、メーカーは品質の問題を特定して対処できるため、スクラップややり直しの削減につながります。

* 競争力の強化:生産の最適化による効率を高めることで、メーカーはより低コストで高品質の製品を提供することで競争力を得ることができます。

* 情報に基づいた意思決定: 計算機が提供する詳細なレポートと傾向分析により、メーカーは生産プロセスを改善するためにデータに基づいた意思決定を行うことができます。

実装とベストプラクティス

* データの精度: 信頼性の高い OEE 結果を得るために、正確なデータ収集を保証します。

* 定期監視: OEE を定期的に監視して、パフォーマンスの逸脱を特定して対処します。

* 根本原因分析: ダウンタイムと品質問題の根本原因を調査し、効果的な解決策を開発します。

* 継続的改善: OEE を継続的改善イニシアチブのベースラインとして使用し、生産性の向上と非効率の最小化を目指します。

* 従業員の参加: OEE 改善プロセスに従業員を参加させ、オーナーシップを育み、変化を推進します。

結論

OEE カリキュレーターは、生産プロセスを最適化し、優れた運用を実現しようとしているメーカーにとって不可欠なツールです。この計算ツールは、包括的な OEE 測定、リアルタイム監視、および詳細なレポートを提供することで、メーカーが非効率を特定して対処し、機器のパフォーマンスを向上させ、最終的には世界市場での競争力を強化できるようにします。